别让 “小疏忽” 毁了爱车!平安车险喊你查油液、享福利,养车原来这么简单!

还在为爱车多久换一次机油发愁?不清楚冷却液冰点怎么检查?刹车有点软却不知道该不该换刹车油?很多车主总觉得 “车子没坏就不...

行业背景

新能源产业高速发展推动锂电制造迈向精密化,卷绕工序作为核心环节,其设备状态与工艺数据(张力、温度、极片长度等)的实时掌控,直接关系电池安全性与良品率。传统单机运行模式导致数据孤岛,制约生产精益化与数字化升级进程。

需求分析

锂电企业面临的核心挑战:

数据割裂:卷绕机PLC数据未融入MES/ERP系统,形成信息断层;

监控盲区:人工巡检无法实时感知设备异常(如张力失控、温度漂移),故障停机损失频发;

运维低效:缺乏设备健康度预警与工单闭环机制,维保响应滞后。

解决方案

构建 Vlink驱动的卷绕机智能中枢:

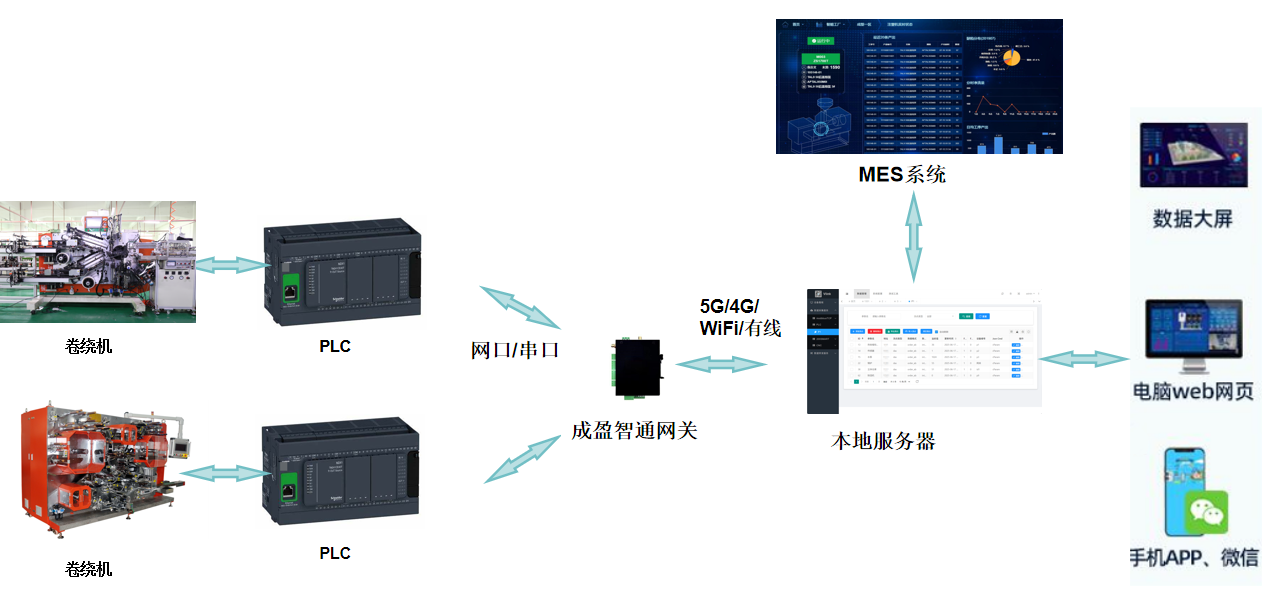

全域数据贯通:通过工业网关接入卷绕机PLC,实时采集运行状态、工艺参数及报警数据;

边缘-云端协同:Vlink平台进行数据清洗与智能分析,并同步至MES系统;

应用闭环赋能:实现设备监控、工艺优化、运维管理一体化智能管控。

系统功能

高精度数据采集:Vlink网关支持串口/网口多协议解析,毫秒级获取卷绕速度、张力、极片长度等核心参数;

设备全景可视:多终端(手机/电脑/看板)实时监控设备状态,自动标记运行/故障/待机模式;

智能预警体系:自定义阈值触发微信/短信多通道告警,自动生成故障热力图辅助根因分析;

运维工单闭环:故障联动自动化工单流程(派发-验收-复盘),沉淀运维知识库;

工艺深度优化:Vlink数据分析引擎关联卷绕参数与良品率,输出工艺调优策略;

决策可视化:拖拽式大屏动态展示设备OEE、产能负荷、质量趋势等关键指标。

系统效益

生产零断点:实时感知设备异常(如温度超限),减少非计划停机达30%+;

质量可溯源:卷绕工艺参数深度分析,提升极片对齐精度与电池一致性;

运维精益化:工单全流程追踪压缩故障修复周期,维保成本显著降低;

决策智能化:Vlink数据看板驱动产能弹性调度与工艺参数动态优化;

生态一体化:打通卷绕设备-PLC-MES数据链,构建锂电智能制造数字基座。

Vlink核心价值

以 协议泛化接入能力(兼容西门子/三菱等PLC) + 卷绕工艺深度建模 + 运维主动干预机制,将单点设备转化为 “数据-决策-执行”智能体,助力锂电企业实现:

生产透明化(毫秒级响应工艺偏差)

质量标准化(极片良品率提升)

运维预防化(故障预测性干预)

审核编辑 黄宇

当前非电脑浏览器正常宽度,请使用移动设备访问本站!