【博主简介】本人“爱在七夕时”,系一名半导体行业质量管理从业者,旨在业余时间不定期的分享半导体行业中的:产品质量、失效分析、可靠性分析和产品基础应用等相关知识。常言:真知不问出处,所分享的内容如有雷同或是不当之处,还请大家海涵,当前在各网络平台上均以此昵称为ID跟大家一起交流学习!

近年来,负极材料领域的研究热点之一就是化学气相沉积(CVD)碳化硅(Sic)技术。这种技术具有充放电效率高、循环稳定性好、对设备要求较低、适合工业化生产等优势,受到了广泛关注。目前,国内外气相沉积硅碳的技术壁垒和产业化难点主要在于多孔碳的选型、沉积设备和沉积工艺三个领域。尽管在气相沉积硅碳领域的领导者,如Group 14公司,仍未能实现大规模的百吨级量产,但这种技术的前景仍然被广泛看好。

一、化学气相沉积(CVD)碳化硅(Sic)工艺技术概述

在讲化学气相沉积(CVD)碳化硅(Sic)工艺技术前,先跟大家科普一下“化学气相沉积”的相关知识。

化学气相沉积,英文全称:Chemical Vapor Deposition,简称:CVD,它是一种常用的技术用于制备各种涂层。通过在适当的反应条件下,将气体反应物在基底表面沉积形成均匀的薄膜或涂层。

而化学气相沉积(CVD)碳化硅(Sic)则是一种用于生产高纯度固体材料的真空沉积工艺,该工艺经常被半导体制造领域用于在晶圆表面形成薄膜。在化学气相沉积(CVD)法制备碳化硅(Sic)的过程中,基板暴露在一个或多个挥发性前驱体中,这些前驱体在基板表面发生化学反应,沉积生成所需的碳化硅(Sic)沉积物。在制备碳化硅(Sic)材料的众多方法中,化学气相沉积(CVD)法制备的产品具有较高的均匀性和纯度,且该方法具有较强的工艺可控性。

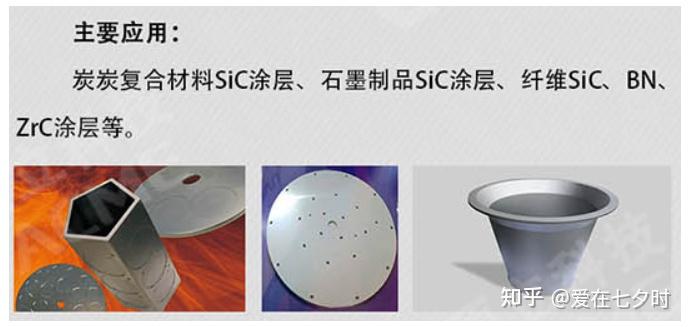

化学气相沉积(CVD)碳化硅(Sic)材料因其具有出色的热、电和化学性质的独特组合,使其非常适合在需要高性能材料的半导体行业应用。化学气相沉积(CVD)碳化硅(Sic)零部件被广泛应用于刻蚀设备、 MOCVD 设备、 Si 外延设备和 SiC 外延设备、快速热处理设备等领域。

整体来看, 化学气相沉积(CVD)碳化硅(Sic)零部件最大细分市场为刻蚀设备零部件。由于化学气相沉积(CVD)碳化硅(Sic)对含氯和含氟刻蚀气体的低反应性、导电性,使其成为等离子体刻蚀设备聚焦环等部件的理想材料。刻蚀设备中化学气相沉积(CVD)碳化硅(Sic)零部件包含聚焦环、 气体喷淋头、托盘、边缘环等。以聚焦环为例, 聚焦环是放置在晶圆外部、直接接触晶圆的重要部件,通过将电压施加到环上以聚焦通过环的等离子体, 从而将等离子体聚焦在晶圆上以提高加工的均匀性。传统的聚焦环由硅或石英制成,随着集成电路微型化推进,集成电路制造对于刻蚀工艺的需求量、重要性不断增加,刻蚀用等离子体功率、能量持续提高,尤其是电容耦合(CCP)等离子体刻蚀设备中所需等离子体能量更高,因此碳化硅材料制备的聚焦环使用率越来越高。化学气相沉积(CVD)碳化硅(Sic)聚焦环原理图如下所示:

简单来说:化学气相沉积(CVD)碳化硅(Sic)是指通过化学气相沉积工艺生产的碳化硅材料。在此方法中,通常含有硅和碳的气态前体在高温反应器中发生反应并将碳化硅薄膜沉积到基板上。 化学气相沉积(CVD)碳化硅(Sic)因其卓越的性能而受到重视,包括高导热性、化学惰性、机械强度以及耐热冲击和耐磨性。这些特性使化学气相沉积(CVD)碳化硅(Sic)非常适合用于半导体制造、航空航天部件、装甲和高性能涂层等要求苛刻的应用。该材料在极端条件下具有卓越的耐用性和稳定性,确保其有效提高先进技术和工业系统的性能和寿命。

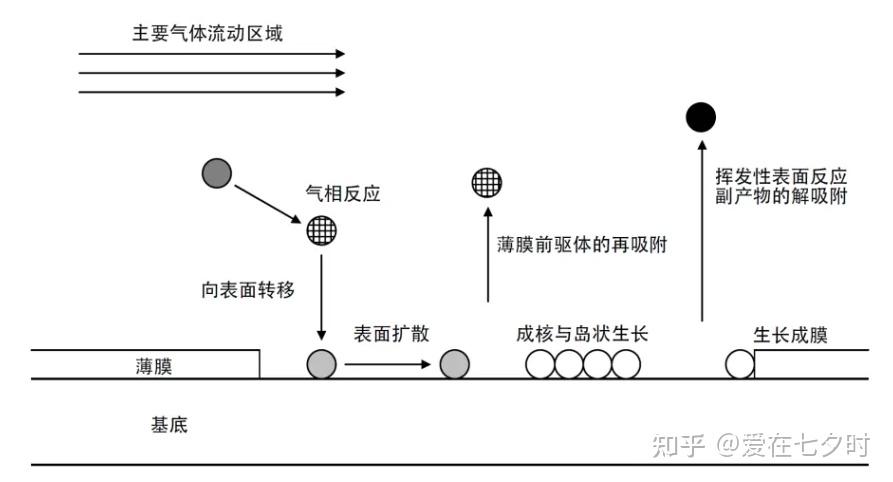

二、化学气相沉积(CVD)的基本过程

化学气相沉积(CVD)是一种将材料从气相转变为固相的过程,用于在基底表面生成薄膜或涂层。以下是气相沉积的基本过程:

1、基底准备

选择合适的基底材料,并进行清洁和表面处理,以确保基底表面干净、平整,并具有良好的附着性。

2、反应气体准备

准备所需的反应气体或蒸气,并通过气体供应系统将其引入沉积反应室。反应气体可以是有机化合物、金属有机前体、惰性气体或其他需要的气体。

3、沉积反应

在设定的反应条件下,开始进行气相沉积过程。反应气体与基底表面发生化学反应或物理过程,形成沉积物。这可以是气相热分解、化学反应、溅射、磊晶生长等,具体取决于所采用的沉积技术。

4、控制和监测

在沉积过程中,需要对关键参数进行实时控制和监测,以确保所得到的薄膜具有所需的特性。这包括温度测量、压力控制、气体流量调节等,以保持反应条件的稳定性和一致性。

5、沉积结束和后续处理

当达到预定的沉积时间或沉积厚度后,停止供应反应气体,结束沉积过程。然后,根据需要进行适当的后续处理,如退火、结构调控、表面处理等,以改善薄膜的性能和质量。

需要注意的是,具体的气相沉积过程可以根据所采用的沉积技术、材料类型和应用需求而有所不同。但上述基本过程涵盖了大部分气相沉积的常见步骤。

三、化学气相沉积(CVD)用到的气体

在化学气相沉积(CVD)过程中,使用的气体主要包括反应气体和载气。反应气体用于提供沉积材料的原子或分子,而载气则用于稀释和控制反应环境。下面是一些常用的化学气相沉积(CVD)气体:

1、碳源气体

用于提供碳原子或分子。常用的碳源气体包括甲烷(CH4)、乙烯(C2H4)、乙炔(C2H2)等。

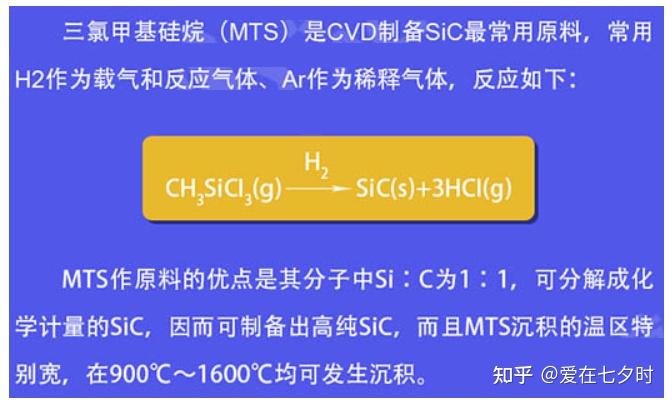

2、硅源气体

用于提供硅原子或分子。常用的硅源气体包括二甲基硅烷(DMS,CH3SiH2)和硅烷(SiH4)等。

3、氮源气体

用于提供氮原子或分子。常用的氮源气体包括氨气(NH3)和氮气(N2)等。

4、氢气(H2)

用作还原剂或氢源,可以在沉积过程中帮助减少氧、氮等杂质的存在,并调节薄膜的性质。

5、惰性气体

用作载气,稀释反应气体,并提供惰性环境。常用的惰性气体包括氩气(Ar)和氮气(N2)等。

需要根据具体的沉积材料和沉积过程来选择适当的气体组合。沉积过程中的气体流量、压力和温度等参数也需要根据实际需求进行控制和调节。此外,安全操作和废气处理也是在化学气相沉积(CVD)过程中需要考虑的重要问题。

四、化学气相沉积(CVD)的优缺点

化学气相沉积(CVD)法是一种常用的薄膜制备技术,具有一些优点和缺点。下面是化学气相沉积(CVD)法的一般优缺点:

1、优点

(1)高纯度和均匀性

化学气相沉积(CVD)法可以制备高纯度、均匀分布的薄膜材料,具有良好的化学和结构均匀性。

(2)精确控制和可重复性

化学气相沉积(CVD)法可以对沉积条件进行精确控制,包括温度、压力、气体流量等参数,从而实现高度可重复的沉积过程。

(3)复杂结构的制备

化学气相沉积(CVD)法适用于制备具有复杂结构的薄膜材料,如多层膜、纳米结构、异质结构等。

(4)大面积覆盖

化学气相沉积(CVD)法可以在较大的基底面积上进行沉积,适用于大面积涂覆或制备。

(5)适应多种材料

化学气相沉积(CVD)法可适应多种材料,包括金属、半导体、氧化物、碳基材料等。

2、缺点

(1)设备复杂性和成本

化学气相沉积(CVD)设备通常较为复杂,需要较高的投资和维护成本。尤其是一些高端的化学气相沉积(CVD)设备,价格较高。

(2)高温处理

化学气相沉积(CVD)通常需要高温条件下进行,这可能限制一些基底材料的选择,并引入一些热应力或退火步骤。

(3)沉积速率限制

化学气相沉积(CVD)法的沉积速率通常较低,制备较厚的薄膜可能需要较长的时间。

(4)需要高真空条件

化学气相沉积(CVD)通常需要较高的真空条件,以保证沉积过程的质量和控制。

(5)废气处理

化学气相沉积(CVD)过程中会产生一些废气和有害物质,需要进行适当的处理和排放。

综上所述,化学气相沉积(CVD)法在制备高纯度、均匀性好的薄膜材料方面具有优势,并适用于复杂结构和大面积覆盖。然而,它也面临设备复杂性和成本、高温处理、沉积速率限制等一些缺点。在实际应用中,需要综合选择。

五、化学气相沉积(CVD)碳化硅(Sic)工艺技术市场驱动因素

1、需求增长

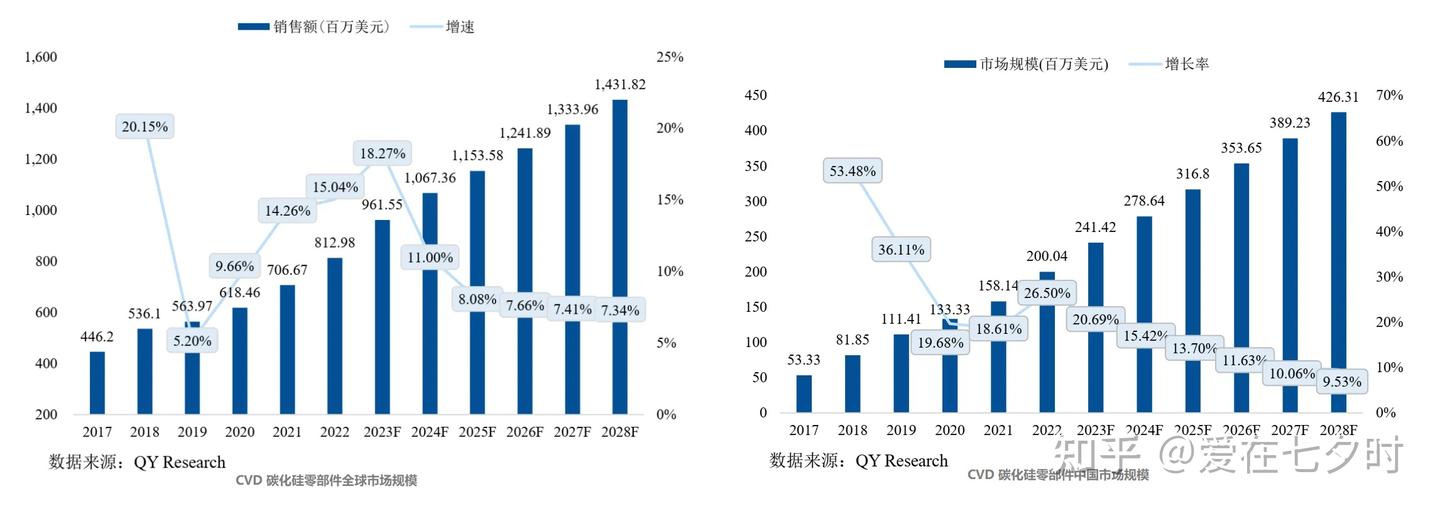

随着汽车、电力、航空等行业对高性能材料需求的增加,化学气相沉积(CVD)碳化硅(Sic)因其优异的热导性、耐高温、耐腐蚀等特性,成为这些领域中不可或缺的材料。因此,SiC在功率半导体、电子设备以及新能源领域的应用快速增长,推动了化学气相沉积(CVD)碳化硅(Sic)市场需求的扩大。

2、能源转型与电动汽车

电动汽车(EV)和可再生能源技术的快速发展促使对高效电力转换和储能设备的需求增加。化学气相沉积(CVD)碳化硅(Sic)广泛应用于电动汽车的功率电子设备中,尤其在电池管理系统、充电器、逆变器等方面。其在高频、高温、高压下的稳定性能使得SiC成为替代传统硅材料的理想选择。

3、技术进步

化学气相沉积(CVD)碳化硅(Sic)技术的不断进步,尤其是低温CVD技术的发展,能够在更高的质量和效率下生产碳化硅,降低了生产成本,增强了SiC的应用范围。随着制造工艺的改进,SiC的生产成本逐步下降,进一步推动了其市场的渗透。

4、政府政策支持

各国政府对绿色能源和可持续发展技术的扶持政策,尤其是在推动新能源汽车和清洁能源基础设施建设方面,促进了SiC材料的使用。税收优惠、补贴政策以及环保标准的提升,助力了化学气相沉积(CVD)碳化硅(Sic)材料的市场增长。

5、应用领域多样化

除了在汽车和能源领域的应用,SiC还在航空航天、军事、防卫、光电、激光技术等多个行业中得到了广泛应用。其高耐温、高硬度的特性使得SiC在恶劣环境下仍能稳定工作,推动了这些高端领域对化学气相沉积(CVD)碳化硅(Sic)的需求。

6、产业链完善

化学气相沉积(CVD)碳化硅(Sic)的产业链逐步完善,原材料、设备制造、应用开发等环节都在不断升级。这种产业链的成熟不仅促进了技术的创新,还降低了各环节的成本,提高了SiC的整体市场竞争力。

六、化学气相沉积(CVD)碳化硅(Sic)工艺技术未来技术发展趋势

1、高纯度碳化硅薄膜的制备技术突破

未来技术将聚焦于提升沉积碳化硅薄膜的纯度,通过优化前驱体材料和反应条件,减少杂质掺杂与缺陷,提高薄膜的晶体质量,以满足高性能功率器件和光电子领域的需求。

2、快速沉积技术的应用

随着对生产效率的需求增长,开发能够显著提升沉积速率的CVD工艺(如高速等离子增强CVD)成为技术发展的重点。这种工艺可以在保证薄膜质量的同时缩短制造周期,降低单位成本。

3、多功能复合结构薄膜的开发

为适应多样化应用场景,未来将发展具有多功能特性的碳化硅复合薄膜技术,如与氮化物、氧化物等材料结合,赋予薄膜更强的电学、机械或光学性能,拓展其应用领域。

4、可控晶体取向的生长技术

在功率电子器件和微机电系统(MEMS)中,特定晶体取向的碳化硅薄膜具有显著性能优势。未来将进一步研发精准控制薄膜晶体取向的CVD技术,以满足不同器件的特殊要求。

5、低能耗沉积技术的发展

为响应绿色制造趋势,低能耗的CVD气相沉积工艺将成为研究热点。例如,通过开发低温沉积技术或能量利用率更高的等离子体辅助工艺,以降低能源消耗并减少环境影响。

6、纳米结构与微纳加工集成

结合先进的微纳加工技术,CVD工艺将发展出精确控制纳米级碳化硅结构的方法,为纳米电子、传感器和量子器件的创新提供支持,推动微型化和高性能化的实现。

7、实时监控与智能化沉积系统

随着传感器和人工智能技术的进步,CVD设备将集成更多实时监控和反馈控制系统,实现沉积过程的动态优化与精准控制,提升产品一致性和生产效率。

8、新型前驱体材料的研发

未来将专注于开发性能更优的新型前驱体材料,如更高反应活性、更低毒性和更高稳定性的气相化合物,以提升沉积效率并降低对环境的影响。

9、大型化设备与规模化生产

技术发展趋势包括更大规模CVD设备的开发,如支持200mm或更大尺寸晶圆的沉积设备,提升材料产能与经济性,推动CVD碳化硅在高性能领域的普及。

10、多领域应用驱动的工艺定制化

随着CVD碳化硅在电子、光学、能源、航空航天等领域需求的扩大,未来将更多地针对不同应用场景进行工艺参数优化,实现定制化解决方案以提升材料的竞争力和适用性。

七、化学气相沉积(CVD)碳化硅(Sic)工艺技术的市场限制因素

1、高昂的设备成本

CVD气相沉积工艺需要精密的高温高压设备,其制造和维护成本极高,限制了中小企业的进入。

2、工艺复杂性

化学气相沉积(CVD)碳化硅(Sic)的生产工艺技术难度大,对设备操作、工艺参数控制要求极高,增加了产品生产的不确定性和不良率。

3、原材料依赖性强

生产碳化硅所需的高纯原材料(如硅和碳源)供应有限,且价格波动较大,影响成本稳定性。

4、市场需求波动

化学气相沉积(CVD)碳化硅(Sic)的主要应用集中在高端电子和航空航天领域,这些行业的需求受政策和经济波动影响明显。

5、环境与能源压力

CVD工艺需要消耗大量能源,同时可能排放一些高温废气,增加了环境保护和能源利用的压力。

6、技术专利壁垒

国际领先企业通常掌握核心技术和工艺专利,限制了新进入者的技术发展空间。

7、替代材料竞争

其他先进材料(如氮化镓、氧化锆等)在部分应用场景中对化学气相沉积(CVD)碳化硅(Sic)形成竞争,削弱其市场优势。

写在最后面的话

以“膜”之力,定义未来。从微米到纳米,从实验室到生产线,化学气相沉积(CVD)碳化硅(Sic)工艺技术正以颠覆性的技术力量,重塑半导体、能源与高端制造的边界。无论是驰骋公路的电动汽车,还是遨游深空的探测器,其“心脏”深处都可能藏着一层薄如发丝却坚如磐石的碳化硅涂层——这,正是材料科技赋予人类的“超能铠甲”。

免责声明

【我们尊重原创,也注重分享。文中的文字、图片版权归原作者所有,转载目的在于分享更多信息,不代表本号立场,如有侵犯您的权益请及时私信联系,我们将第一时间跟踪核实并作处理,谢谢!】

审核编辑 黄宇