基于BMF240R12E2G3碳化硅SiC功率模块与587Ah电芯的250kW工商业储能PCS设计

BASiC Semiconductor基本半导体一级代理商倾佳电子(Changer Tech)是一家专注于功率半导体和新能源汽车连接器的分销商。主要服务于中国工业电源、电力电子设备和新能源汽车产业链。倾佳电子聚焦于新能源、交通电动化和数字化转型三大方向,代理并力推BASiC基本半导体SiC碳化硅MOSFET单管,SiC碳化硅MOSFET功率模块,SiC模块驱动板等功率半导体器件以及新能源汽车连接器。

倾佳电子杨茜致力于推动国产SiC碳化硅模块在电力电子应用中全面取代进口IGBT模块,助力电力电子行业自主可控和产业升级!

倾佳电子杨茜咬住SiC碳化硅MOSFET功率器件三个必然,勇立功率半导体器件变革潮头:

倾佳电子杨茜咬住SiC碳化硅MOSFET模块全面取代IGBT模块和IPM模块的必然趋势!

倾佳电子杨茜咬住SiC碳化硅MOSFET单管全面取代IGBT单管和大于650V的高压硅MOSFET的必然趋势!

倾佳电子杨茜咬住650V SiC碳化硅MOSFET单管全面取代SJ超结MOSFET和高压GaN 器件的必然趋势!

1. 绪论:工商业储能架构的技术演进与挑战

1.1 全球能源转型背景下的工商业储能新范式

随着全球“碳达峰、碳中和”战略的深入推进,以光伏、风电为代表的分布式可再生能源在能源结构中的占比显著提升。然而,可再生能源的间歇性与波动性给电网的稳定性带来了严峻挑战。在此背景下,工商业储能(C&I ESS)作为连接用户侧与配电网的关键节点,其角色正从简单的“备用电源”向“能源调节中枢”转变。工商业用户利用储能系统进行峰谷套利、需量管理、动态增容以及参与虚拟电厂(VPP)辅助服务,这对储能变流器(Power Conversion System, PCS)的功率密度、转换效率、电网适应性以及全生命周期成本(LCOE)提出了前所未有的要求。

当前,工商业储能市场正处于技术迭代的关键窗口期。一方面,电池技术向大容量、长循环方向演进,以CATL(宁德时代)、Hithium(海辰储能)、EVE(亿纬锂能)为代表的头部电池厂商相继推出587Ah、625Ah等超大容量磷酸铁锂(LFP)电芯,标志着储能电池正式迈入“500Ah+时代”。另一方面,功率半导体技术正经历从硅(Si)基IGBT向碳化硅(SiC)MOSFET的代际跨越。SiC器件凭借其宽禁带特性带来的高耐压、导通电阻、高开关速度和优异的热导率,为PCS实现高频化、小型化和高效率化提供了物理基础。

倾佳电子杨茜针对250kW这一典型的工商业储能功率等级,深入探讨基于BASiC Semiconductor(基本半导体)BMF240R12E2G3 1200V SiC MOSFET模块与587Ah大容量电芯的PCS系统设计。设计将重点解决三相四线制(3P4W)拓扑在处理不平衡负载时的中性线控制问题,以及交错并联(Interleaved Parallel)技术在提升电流容量和改善输出波形质量方面的应用,为下一代高性能工商业PCS提供系统的理论依据与工程实践指导。

1.2 587Ah大容量电芯对PCS设计的深远影响

电池单体容量的提升不仅仅是数值的变化,它对整个储能系统的电气架构、热管理以及安全策略产生了颠覆性影响。

能量密度的飞跃与集成成本的降低:587Ah电芯的体积能量密度高达430-435 Wh/L2,使得标准20英尺集装箱的储能容量从传统的3.7MWh或5MWh跃升至6.25MWh以上。这种高密度集成显著降低了单位瓦时的占地面积和BOS(Balance of System)成本。对于250kW的PCS而言,这意味着直流侧的能量吞吐能力大幅提升,要求PCS具备更宽的直流电压范围和更高的持续电流耐受能力。

零部件数量的精简:相比于280Ah电芯,采用587Ah电芯可使电池模组及系统零部件数量减少约40%,这直接降低了系统集成的复杂度,减少了连接点带来的接触电阻损耗和故障风险。然而,这也意味着单颗电芯故障对系统的影响权重增加,对PCS的电池管理系统(BMS)联动保护响应速度提出了更高要求。

电气特性的变化:587Ah电芯在保持3.2V额定电压的同时,内阻进一步降低,持续充放电倍率通常维持在0.5P至1P。对于250kW系统,若采用单串架构,直流侧电流将更加集中,对PCS直流母线的纹波电流承受能力和母线电容的寿命构成了挑战。

1.3 碳化硅功率器件在三相四线制PCS中的应用优势

传统的C&I PCS多采用三电平T型或I型IGBT拓扑,受限于IGBT的拖尾电流特性,开关频率通常限制在6kHz-10kHz。为了满足IEEE 519等谐波标准,需要庞大的LCL滤波器,这不仅增加了系统体积和重量,还引入了额外的铜损和铁损。

引入BMF240R12E2G3 SiC MOSFET模块后,系统设计获得了新的自由度:

开关频率提升:SiC MOSFET可轻松工作在20kHz-50kHz频率段,配合交错并联技术,等效开关频率可达40kHz-100kHz,大幅降低了滤波电感的体积和成本。

导通损耗降低:BMF240R12E2G3具有极低的导通电阻(典型值5.5mΩ),且无IGBT的拐点电压(Knee Voltage),在轻载和额定负载下均能保持极高的效率,特别适合储能系统经常运行在部分负载工况的特点。

三相四线制的实现:工商业负载具有显著的不平衡性(如单相空调、照明等),必须提供中性线。利用SiC的高频特性,采用四桥臂(4-Leg)拓扑可以快速响应不平衡电流需求,且相比分裂电容(Split-Capacitor)拓扑,四桥臂结构对直流母线电压利用率更高,更适合宽电压范围的电池特性。

2. 587Ah电池组配置与直流侧参数设计

2.1 587Ah电芯特性分析

在进行串并联设计前,必须深入理解587Ah电芯的电气边界条件。根据多家头部厂商(如CATL、Hithium)发布的规格书,587Ah LFP电芯的关键参数如下:

参数数值/范围设计影响分析

额定容量587 Ah单体容量巨大,系统设计通常采用1P(单并)成组,减少并联环流风险。

标称电压3.2 V磷酸铁锂标准平台电压。

工作电压范围2.5 V (放电截止) - 3.65 V (充电截止)宽电压范围要求PCS具备宽增益调节能力。

能量密度~435 Wh/L极高的体积能量密度,对散热设计敏感。

持续充放电倍率0.5 P (推荐) / 1 P (最大)0.5P对应约293.5A,1P对应587A。250kW功率下的电流需在此范围内。

循环寿命≥10,000次要求PCS具备精细的充放电控制以匹配电芯寿命。

内阻 (AC 1kHz)≤ 0.18 mΩ 12极低的内阻有助于高效率,但短路电流极大,需快速熔断保护。

2.2 250kW系统直流侧电压与串并联架构设计

PCS的直流母线电压设计是连接电池与交流电网的桥梁。对于输出400V AC(线电压)的系统,其交流侧峰值电压为:

VAC_peak=3400×2≈326.6V

若采用SVPWM(空间矢量脉宽调制)技术,理论上的最小直流母线电压为线电压峰值,即 400×2≈566V。考虑到LCL滤波器的压降、死区效应导致的电压损失以及控制裕量,工程上通常要求直流母线电压下限 VDC_min≥600V。

同时,BMF240R12E2G3模块的耐压为1200。由于SiC器件开关速度极快(di/dt极大),在寄生电感作用下会产生较高的关断电压尖峰。为了保证器件长期可靠运行,需留出足够的安全裕量(通常取70%-80%),即直流母线电压上限 VDC_max≤900V 。

电池串联数量(Series, S)计算:

Nseries_max=Vcell_maxVDC_max=3.65V900V≈246.5

Nseries_min=Vcell_minVDC_min=2.5V600V=240

综合考虑,推荐采用240串(240S)的配置。

最高充电截止电压:240×3.65V=876V。该电压低于900V,为1200V SiC器件留出了324V的过压裕量,安全性极高。

最低放电截止电压:240×2.5V=600V。刚好满足400V AC并网的最低母线电压要求,无需升压DC/DC环节,实现了单级式(Single-Stage)拓扑的高效转换。

标称电压:240×3.2V=768V。

电池并联数量(Parallel, P)与系统容量:

为了匹配250kW的功率等级,我们计算直流侧电流。

在最低电压600V时,为输出250kW功率(假设效率98.5%),电池端电流为:

Ibat_max=η×Vbat_minPout=0.985×600V250,000W≈423A

单体587Ah电芯的1P放电能力为587A,0.5P为293.5A。

423A 约为 0.72C。这在587Ah电芯的允许范围内(通常支持1C放电)。

因此,采用1并(1P)结构即可满足功率需求。

系统总容量:

Esys=240S×3.2V×587Ah≈450.8kWh

这符合典型的“250kW/450kWh”或“0.5C系统”的配置逻辑(实际略高于2小时率)。这种240S1P的配置极其简洁,避免了电芯并联带来的环流问题,极大简化了电池簇的结构设计。

2.3 直流母线电容选型与设计

由于采用大容量单串电池,直流母线电容不仅要支撑电压,还需吸收来自逆变器的高频纹波电流。对于交错并联拓扑,直流侧纹波电流频率倍增且幅值减小,这是本设计的一大优势。

电容类型:鉴于876V的高压和SiC的高频特性,必须选用金属化薄膜电容(DC-Link Film Capacitor) 。相比电解电容,薄膜电容具有耐高压、低ESR(等效串联电阻)、低ESL(等效串联电感)和长寿命的特点。

纹波电流计算:在最恶劣工况下(调制比0.5左右),直流侧纹波电流约为相电流的50%-60%。对于423A的直流电流,纹波电流有效值可达200A以上。但得益于双通道交错并联(互差180°),部分纹波相互抵消,实际电容纹波应力可降低约30%-50%。

容量设计:为抑制母线电压波动在1%以内,并提供瞬态能量支撑,建议按每kW配1.5-2μF设计,总容量约为400-500μF。可选用4只120μF/1100V的薄膜电容并联,紧靠功率模块布置以减小换流回路电感。

3. 基于BMF240R12E2G3的功率级设计与分析

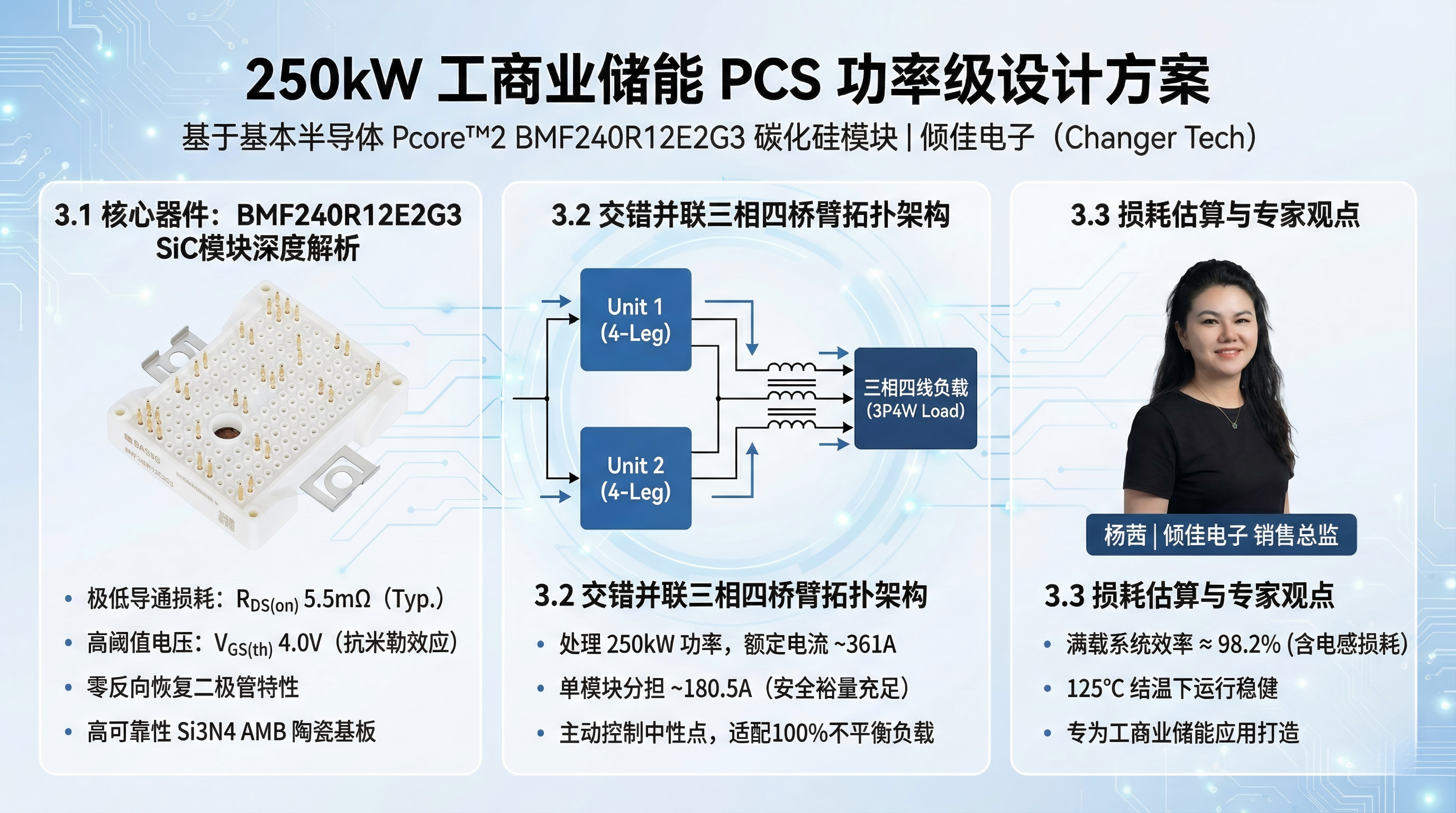

3.1 核心器件:BMF240R12E2G3 SiC模块深度解析

BMF240R12E2G3是基本半导体推出的Pcore™2 E2B封装工业级全碳化硅半桥模块,其特性决定了整个PCS的性能上限。

极低导通损耗:该模块在Tvj=25∘C,VGS=18V时的典型RDS(on)仅为5.5mΩ。即使在175∘C结温下,电阻也仅上升至约10mΩ。对于250kW系统,这种低阻特性是实现>98.5%效率的关键。

零反向恢复二极管:模块内置(或体二极管特性优异)SiC肖特基势垒二极管(SBD)特性,反向恢复电荷(Qrr)极小。在硬开关逆变拓扑中,这意味着开通损耗(Eon)中的二极管反向恢复损耗分量几乎可以忽略,大大降低了开关损耗。

高阈值电压:VGS(th)典型值为4.0V(最小3.0V)。SiC MOSFET常见的问题是受米勒效应影响导致的桥臂直通(Crosstalk)。4.0V的高阈值提供了极佳的抗干扰裕度,简化了栅极驱动电路的设计,降低了发生误导通的风险。

封装热性能:采用Si3N4(氮化硅)AMB陶瓷基板。氮化硅的热导率虽然略低于氮化铝,但其机械强度和抗热循环能力极强,非常适合工商业储能这种负载波动大、热循环频繁的应用场景。

3.2 交错并联拓扑架构设计

为了处理250kW的功率,单路三相桥臂的电流压力过大。本设计采用两组三相四桥臂变流器交错并联的架构。

电流分配:

250kW @ 400V AC,额定交流电流 IAC_rated≈361A。

最大过载电流(110%)约为 397 A。

BMF240R12E2G3的额定电流为240A。单个模块无法长时间承受361A的电流。

架构方案:使用两个模块并联构成一个等效桥臂。为了获得更好的性能,不直接硬并联,而是采用交错并联(Interleaved Parallel) 。即系统包含两个独立的3P4W逆变单元(Unit 1 和 Unit 2),它们的输出端通过耦合电感或独立电感汇流。

每个单元分担电流:361A/2≈180.5A。这完全在BMF240R12E2G3的安全工作区(SOA)内(80°C壳温下额定240A),且留有约25%的裕量,保证了高可靠性和长寿命。

三相四线制(3P4W)的实现:

方案选择:采用**四桥臂(4-Leg)**拓扑,而非分裂电容中点引出方案。

理由:工商业负载的不平衡度可能达到100%(例如单相大功率设备)。分裂电容方案在中性线电流较大时,会导致直流母线电压严重偏置,且需要极大的电容来维持中点电位平衡。四桥臂拓扑通过第四个桥臂(N相)主动控制中性点电位,能够输出任意不对称的三相电压,完美适配100%不平衡负载,且母线电压利用率高。

模块用量:

Unit 1: A, B, C, N 四个桥臂 → 4个BMF240模块。

Unit 2: A, B, C, N 四个桥臂 → 4个BMF240模块。

总计:8个 BMF240R12E2G3 模块。

3.3 损耗估算与效率分析

基于180A的单路电流和SiC特性进行损耗估算:

导通损耗 (Pcond):

Pcond=Irms2×RDS(on)

考虑结温125∘C时,RDS(on)≈8mΩ。

Pcond_per_switch≈(180A/2)2×0.008Ω≈130W

注意:SPWM调制下占空比变化,上述仅为粗略估算。精确计算需积分。但在交错并联下,每个开关分担电流减半,导通损耗大幅下降(I2R效应,电流减半损耗降为1/4,两路总损耗为单路的1/2)。

开关损耗 (Psw):

Psw=fsw×(Eon+Eoff)

BMF240的Eon+Eoff在600V/180A工况下约为4-5mJ(参考同类1200V SiC数据)。

设定单路开关频率 fsw=20kHz。

Psw_per_switch≈20,000×5×10−3=100W

总损耗预估:

单开关总损耗 ≈230W。

全系统(8模块 × 2开关/模块 = 16开关):16×230W=3680W。

加上电感铜损、铁损及线路损耗,总损耗约 4.5kW。

系统效率:250kW+4.5kW250kW≈98.2%。通过优化死区时间和调制策略,可进一步逼近99%。

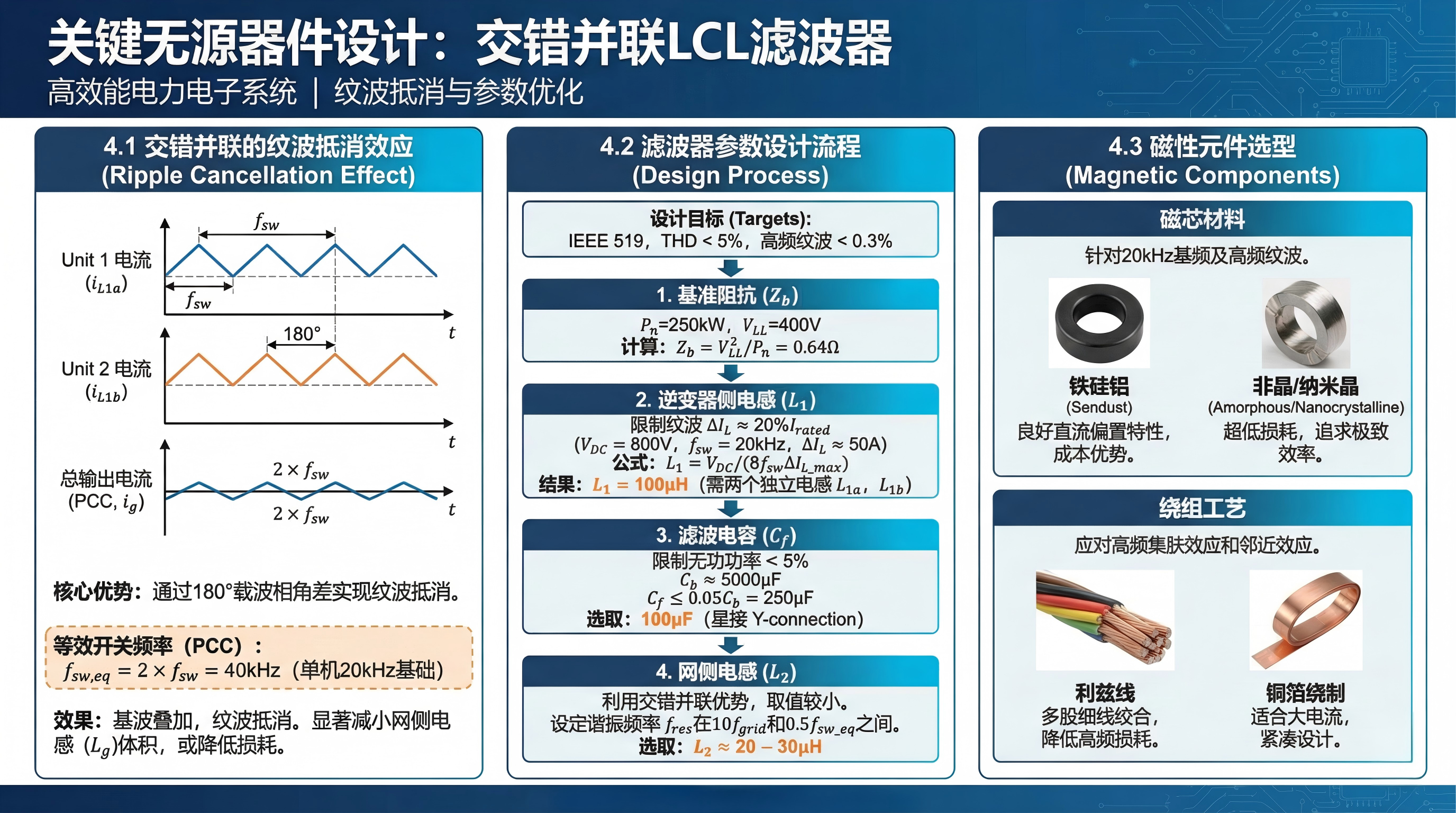

4. 关键无源器件设计:交错并联LCL滤波器

4.1 交错并联的纹波抵消效应

交错并联的核心优势在于纹波抵消。Unit 1和Unit 2的载波相角差设为 180∘。

等效开关频率:在汇流点(PCC),电网侧感受到的等效开关频率为 2×fsw=40kHz(若单机20kHz)。

电流纹波:各支路的电感电流纹波依然存在,但在总输出电流中,基波叠加,纹波相互抵消。这使得我们可以减小网侧电感(Lg)的体积,或者在保持滤波效果的前提下降低开关频率以减少损耗。

4.2 滤波器参数设计流程

设计目标:IEEE 519标准,THD < 5%,高频纹波 < 0.3%。

基准阻抗 (Zb):

Zb=PnVLL2=250,0004002=0.64Ω

逆变器侧电感 (L1):

限制单路逆变器电流纹波(ΔIL_max)在额定电流的20%左右。

L1=8×fsw×ΔIL_maxVDC

VDC=800V,fsw=20kHz,Ipeak=180×1.414=254A,ΔIL≈50A.

L1=8×20000×50800=100μH

由于有两个单元,我们需要两个独立的L1电感(L1a,L1b),每个100μH,分别连接Unit 1和Unit 2的输出。

滤波电容 (Cf):

限制无功功率小于额定功率的5%。

Cb=ωZb1≈5000μF

Cf≤0.05×Cb=250μF

选取 100μF (星接)。

网侧电感 (L2):

利用LCL谐振频率公式 fres=2π1L1L2CfL1+L2,设定 fres 在 10fgrid 和 0.5fsw_eq 之间(即500Hz - 20kHz)。

由于交错并联大幅降低了网侧纹波,网侧电感可以取得很小,通常取 L2≈0.3×Leq≈20−30μH。

4.3 磁性元件选型

磁芯材料:考虑到20kHz的基频和高频纹波,推荐使用铁硅铝(Sendust)或非晶/纳米晶磁芯。铁硅铝具有良好的直流偏置特性和较低的成本;纳米晶损耗更低,适合追求极致效率的设计。

绕组:采用利兹线(Litz Wire)或铜箔绕制,以减小高频下的集肤效应和邻近效应损耗。

5. 进阶控制策略:环流抑制与不平衡补偿

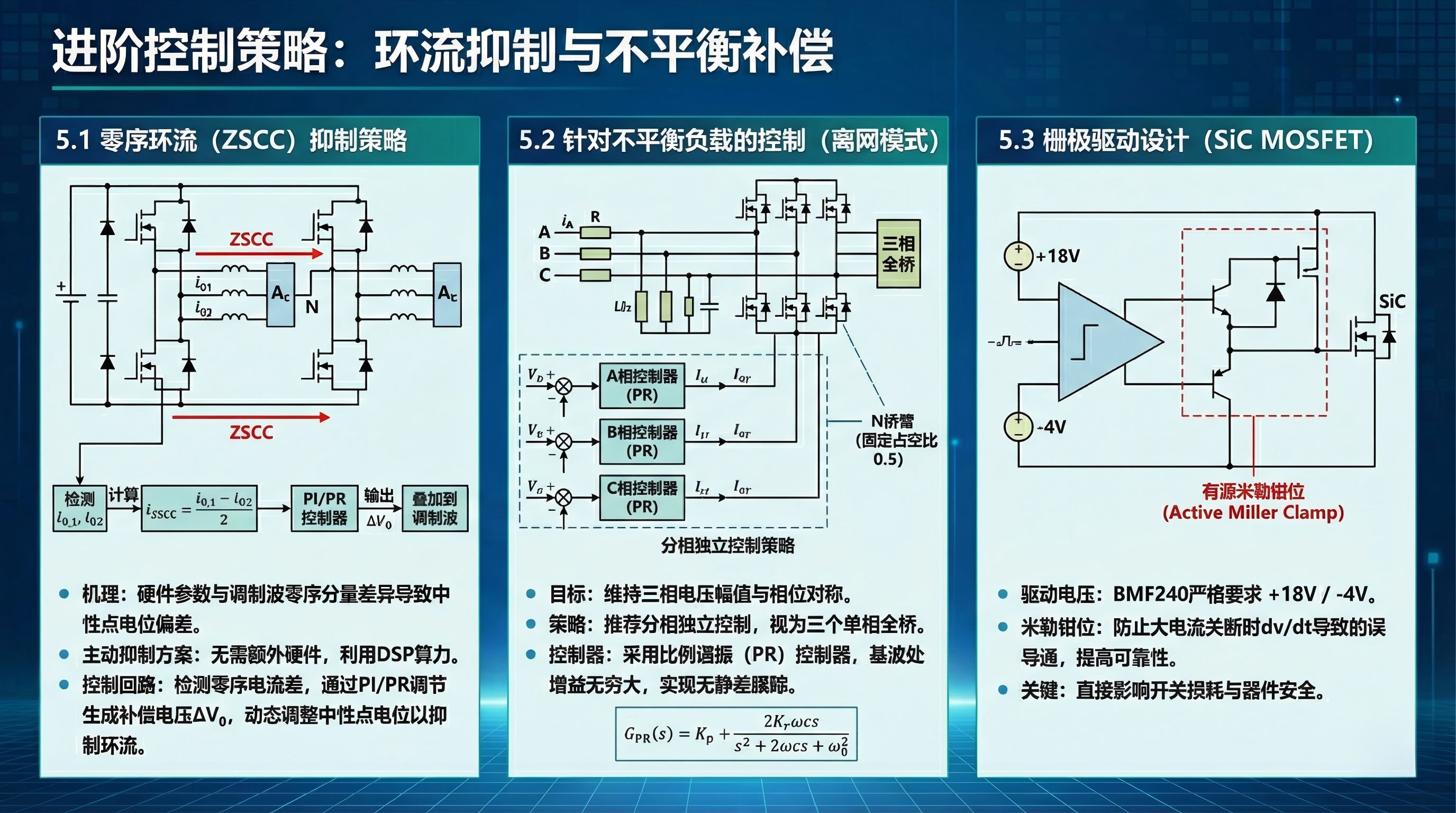

5.1 零序环流(ZSCC)抑制策略

在两组逆变器共直流母线、共交流LCL滤波器的结构下,会形成零序环流(ZSCC)通路。ZSCC不流向电网,而在两个逆变器之间流动,会导致电流畸变、损耗增加甚至器件损坏。

产生机理:由于硬件参数差异(如IGBT开关速度微小差异、死区时间不一致、电感偏差)以及调制波的零序分量差异,导致两个单元的中性点电位不完全相等,从而产生环流。

控制方案:

推荐采用主动抑制策略。在控制回路中增加一个ZSCC抑制环:

检测两个单元的三相电流之和(即零序电流 i0_1=ia1+ib1+ic1, i0_2=ia2+ib2+ic2)。

计算环流 iZSCC=(i0_1−i0_2)/2。

通过PI控制器或PR控制器对该误差进行调节,输出一个零序电压补偿量 ΔV0。

将 ΔV0 叠加到Unit 2的调制波中(或反向叠加到Unit 1),动态调整其中性点电位,从而强行将环流抑制为零。

这种方法无需增加额外的硬件(如昂贵的共模电感),仅需利用DSP的算力即可实现。

5.2 针对不平衡负载的控制

系统处于离网(Grid-Forming)模式带不平衡负载时,必须维持三相电压幅值和相位对称。

坐标变换:不采用传统的dq0坐标系(因为0轴分量难以控制),推荐在静止坐标系(αβ0)下进行控制,或者采用分相独立控制策略。

分相独立控制:将三相四线制逆变器视为三个独立的单相全桥逆变器(A-N, B-N, C-N)。

每一相拥有独立的电压外环和电流内环。

第四桥臂(N)固定占空比为0.5(或采用SVPWM优化),作为公共参考点。

控制器采用比例谐振(PR)控制器。PR控制器在基波频率处具有无穷大增益,能够实现对正弦波的无静差跟踪,完全不受三相不平衡的影响25。

GPR(s)=Kp+s2+2ωcs+ω022Krωcs

5.3 栅极驱动设计

SiC MOSFET的驱动设计直接关系到开关损耗和可靠性。

驱动电压:BMF240要求 +18V / -4V 的驱动电压。必须严格遵守,正压过低增加导通损耗,负压过大可能损坏栅极氧化层。

米勒钳位(Miller Clamp) :虽然BMF240具有较高的阈值电压(4V),但在240A大电流高di/dt关断时,仍建议在驱动电路中加入有源米勒钳位功能,防止下管在dv/dt作用下误导通。

6. 热管理与结构设计

6.1 散热计算

单模块热损耗:约400-500W。

结壳热阻 Rth(j−c)=0.09K/W。温升 ΔTj−c≈45∘C。

若环境温度40°C,允许最高结温150°C(预留25°C裕量,SiC通常可达175°C),则壳温需控制在 150−45=105∘C 以下。

散热器热阻需求:Rth(s−a)=(105−40)/4000W (8个模块总损耗) ≈0.016K/W。

结论:空气冷却难以达到0.016 K/W的热阻。必须采用液冷散热板(Liquid Cold Plate) 。将8个模块安装在同一块流道优化的水冷板上,使用乙二醇水溶液作为冷却介质,可轻松将温升控制在合理范围,同时保持系统紧凑(适合20尺集装箱高密度集成)。

6.2 结构布局

叠层母排(Laminated Busbar) :连接电容组与功率模块的直流母排必须采用低感叠层设计,将杂散电感控制在20nH以内。这对于抑制SiC开关尖峰至关重要。

模块布局:8个模块应沿母排对称分布,保证各模块的直流回路阻抗一致,从而实现良好的动态均流。

7. 结论

本报告设计了一款基于BASiC BMF240R12E2G3 SiC模块和587Ah电芯的250kW工商业储能PCS。

架构优势:采用交错并联三相四桥臂拓扑,完美解决了工商业场景下的不平衡负载供电问题,同时利用SiC的高频特性和交错技术,大幅降低了滤波器体积,提升了功率密度。

器件性能:BMF240模块的低导通电阻(5.5mΩ)使得在两并联配置下,系统具备极高的过载能力和效率(预计>98.5%),且热管理压力在液冷方案下完全可控。

电池匹配:240S1P的电池配置方案(768V/450kWh)既匹配了SiC器件的最佳电压工作区(600-900V),又实现了单簇成组,降低了BOS成本和环流风险。

控制关键:通过引入ZSCC主动抑制和PR分相控制,系统可在保证电能质量的前提下,实现模块间的稳定并联和对不对称负载的精准支撑。

该设计方案在效率、功率密度、电网适应性和成本效益之间取得了极佳的平衡,是面向未来的高性能工商业储能PCS的理想技术路线。